La performance des pièces forgées est cruciale dans diverses applications industrielles, des composants automobiles aux pièces aérospatiales. L'ajout de différents éléments d'alliage peut avoir un impact significatif sur les propriétés des matériaux forgés, améliorant ainsi leur solidité, leur durabilité et leur résistance aux facteurs environnementaux. Cet article explore certains des éléments d'alliage clés et comment ils affectent les performances des pièces forgées.

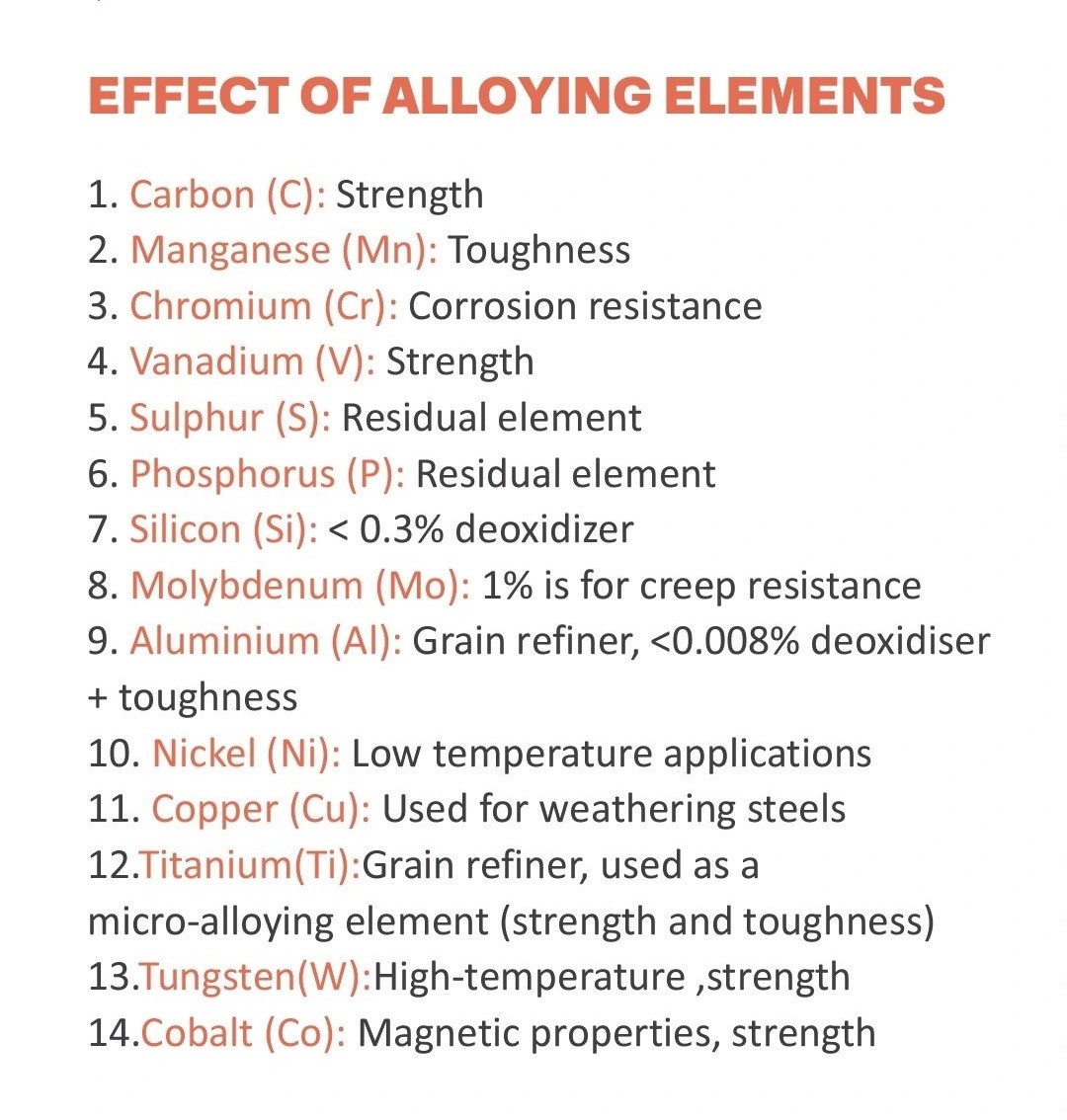

Éléments d'alliage clés et leurs effets

Carbone (C) :

Le carbone est l’un des éléments d’alliage les plus critiques de l’acier. Cela influence directement la dureté et la résistance du matériau. La teneur élevée en carbone augmente la dureté et la résistance à la traction de la pièce forgée, la rendant adaptée aux applications nécessitant une résistance élevée à l'usure, telles que les outils de coupe et les pièces automobiles. Cependant, une trop grande quantité de carbone peut rendre le matériau cassant, réduisant ainsi sa résistance aux chocs.

Chrome (Cr) :

Le chrome est connu pour sa capacité à améliorer la résistance à la corrosion et la dureté. Il forme une couche passive d'oxyde de chrome en surface, protégeant la pièce forgée de l'oxydation et de la corrosion. Cela rend les aciers alliés au chrome idéaux pour les applications dans des environnements difficiles, tels que les industries maritimes et chimiques. De plus, le chrome améliore la trempabilité de l'acier, lui permettant d'atteindre une résistance et une ténacité plus élevées après traitement thermique.

Nickel (Ni) :

Le nickel est ajouté aux pièces forgées pour améliorer leur ténacité et leur ductilité, en particulier à basse température. Il améliore également la résistance du matériau à la corrosion et à l'oxydation. Les aciers alliés au nickel sont couramment utilisés dans les industries aérospatiale, pétrolière et gazière, où une résistance élevée et une résistance aux environnements difficiles sont requises. La présence de nickel stabilise également la phase austénitique, rendant l'acier amagnétique et améliorant sa maniabilité.

Effets combinés et applications industrielles

La combinaison de ces éléments et d’autres éléments d’alliage, tels que le molybdène (Mo), le vanadium (V) et le manganèse (Mn), peut produire des matériaux aux propriétés adaptées à des applications spécifiques. Par exemple, le molybdène augmente la résistance à haute température et la résistance au fluage de l'acier, ce qui le rend approprié pour les aubes de turbine et les récipients sous pression. Le vanadium affine la structure du grain, améliorant ainsi la résistance et la ténacité du forgeage. Le manganèse agit comme désoxydant et améliore la trempabilité et la résistance à la traction du matériau.

Dans l'industrie automobile, des pièces forgées avec une combinaison équilibrée de carbone, de chrome et de manganèse sont utilisées pour produire des composants à haute résistance et résistants à l'usure comme les vilebrequins et les engrenages. Dans le secteur aérospatial, les alliages de nickel et de titane sont essentiels pour fabriquer des pièces légères mais robustes, capables de résister à des températures et des contraintes extrêmes.

Conclusion

Les performances des pièces forgées sont fortement influencées par l'ajout d'éléments d'alliage, chacun apportant des propriétés spécifiques qui améliorent les performances globales du matériau. Comprendre le rôle d'éléments tels que le carbone, le chrome et le nickel aide les métallurgistes et les ingénieurs à concevoir des pièces forgées qui répondent aux exigences exigeantes de diverses applications industrielles. En sélectionnant et en combinant soigneusement ces éléments, les fabricants peuvent produire des pièces forgées de haute qualité offrant une solidité, une durabilité et une résistance supérieures aux facteurs environnementaux, garantissant ainsi la fiabilité et la longévité de leurs applications respectives.

Heure de publication : 30 juillet 2024