Le mandrin est un outil crucial dans la production de tubes sans soudure. Il est inséré à l'intérieur du corps du tuyau et travaille avec les rouleaux pour former une passe annulaire, aidant ainsi à façonner le tuyau. Les mandrins sont largement utilisés dans des processus tels que les laminoirs continus, l'allongement des rouleaux croisés, les laminoirs périodiques pour tubes, le perçage, le laminage à froid et l'étirage des tubes.

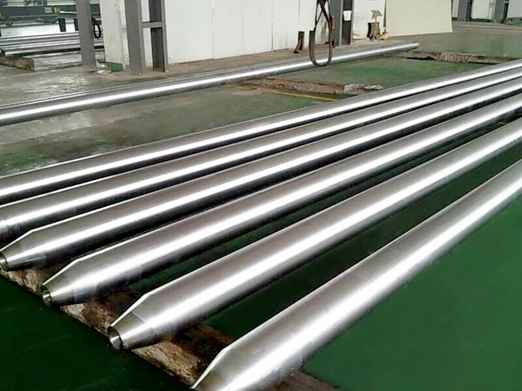

Essentiellement, le mandrin est une longue barre cylindrique, semblable à un bouchon de perçage, participant à la déformation du tuyau au sein de la zone de déformation. Ses caractéristiques de mouvement varient selon les différentes méthodes de laminage : lors du laminage croisé, le mandrin tourne et se déplace axialement à l'intérieur du tube ; dans les processus de laminage longitudinal (tels que le laminage continu, le laminage périodique et le perçage), le mandrin ne tourne pas mais se déplace axialement avec le tube.

Dans les unités de laminage continu, les mandrins fonctionnent généralement en groupes, chaque groupe contenant au moins six mandrins. Les modes de fonctionnement peuvent être classés en trois types : flottant, contraint et semi-flottant (également appelé semi-contraint). Cet article se concentre sur le fonctionnement des mandrins contraints.

Il existe deux méthodes opérationnelles pour les mandrins contraints :

- Méthode traditionnelle: En fin de laminage, le mandrin s'arrête de bouger. Une fois la coque retirée du mandrin, le mandrin revient rapidement, sort de la ligne de laminage et est refroidi et lubrifié avant d'être réutilisé. Cette méthode est traditionnellement utilisée dans les Mannesmann Piercing Mills (MPM).

- Méthode améliorée: De même, en fin de laminage, le mandrin s'arrête de bouger. Cependant, une fois que la coque est extraite du mandrin par le dévêtisseur, au lieu de revenir, le mandrin avance rapidement, suivant la coque à travers le dévêtisseur. Ce n'est qu'après avoir traversé le dévêtisseur que le mandrin sort de la ligne de laminage pour être refroidi, lubrifié et réutilisé. Cette méthode réduit le temps d'inactivité du mandrin sur la ligne, raccourcissant efficacement le cycle de laminage et augmentant la cadence de laminage, atteignant des vitesses allant jusqu'à 2,5 tubes par minute.

La principale différence entre ces deux méthodes réside dans la trajectoire de déplacement du mandrin après le retrait de la coque : dans la première méthode, le mandrin se déplace dans la direction opposée à la coque, se rétractant du laminoir avant de sortir de la ligne de laminage. Dans la deuxième méthode, le mandrin se déplace dans le même sens que la coque, sortant du laminoir, passant par la dévêtisseur, puis sortant de la ligne de laminage.

Il est important de noter que dans la deuxième méthode, puisque le mandrin doit passer à travers le dévêtisseur, les rouleaux dévêtisseurs doivent avoir une fonction d'ouverture-fermeture rapide lors du laminage de tubes en acier à paroi mince (où le rapport de réduction du dévêtisseur est d'au moins deux fois l'épaisseur de paroi de la coque) pour éviter que le mandrin n'endommage les rouleaux dévêtisseurs.

Heure de publication : 07 août 2024